|

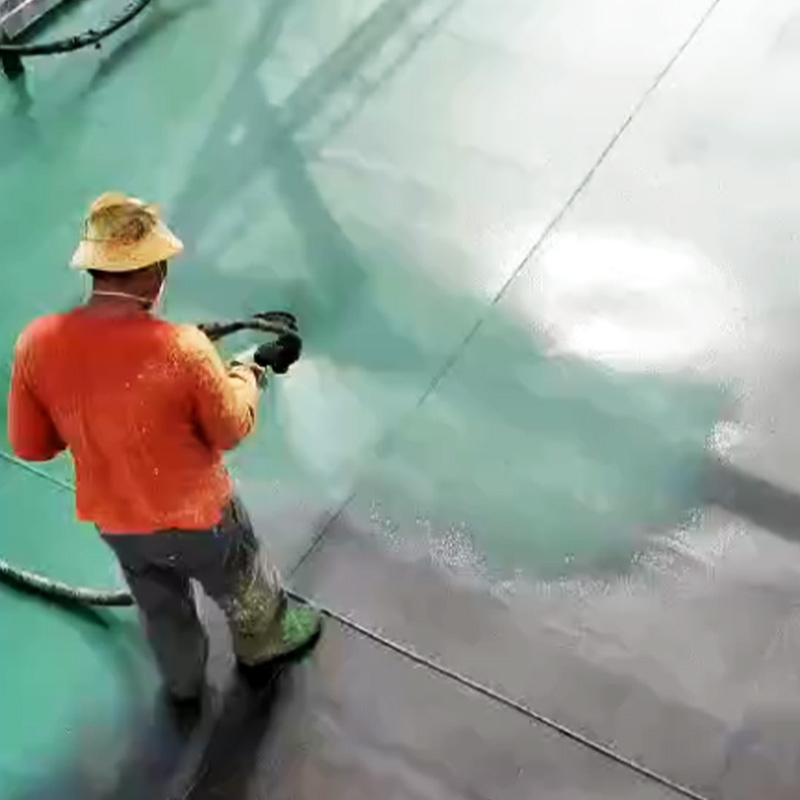

聚脲涂层如何延长海上平台钢结构的寿命?时间:2025-05-27 作者:德士力新材料【原创】 在海洋工程领域,海上平台钢结构长期承受盐雾侵蚀、海浪冲击与严苛气候考验,其防腐保护一直是工程界的难题。传统防腐涂层在复杂海洋环境中常出现早期失效,而聚脲涂层凭借优异的耐蚀性能、力学强度与环境适应性,正成为延长海上平台钢结构寿命的革新方案,为海洋工程的安全长效运行提供关键支撑。 一、海上腐蚀环境的多重挑战解析 海洋环境对钢结构的腐蚀作用呈现多维度叠加特性。盐雾中 3.5% 的氯化钠溶液在钢结构表面形成电解质层,引发电化学腐蚀, 台风等极端天气更凸显了防护涂层的性能短板。12 级台风过境时,空气中的海盐颗粒以 60m/s 速度冲击钢结构,传统环氧涂层在冲击下会出现破膜现象,导致基体直接暴露。

二、聚脲涂层的海洋防护性能优势 聚脲材料的分子结构赋予其卓越的耐海水腐蚀能力。在 3.5% 氯化钠溶液中浸泡 1000 小时后,聚脲涂层的重量损失率<0.1%,而传统聚氨酯涂层的损失率超过 1%。电化学阻抗谱测试表明,聚脲涂层的阻抗值在浸泡初期为 10⁸Ω・cm2,1 年后仍维持在 10⁷Ω・cm2,形成稳定的腐蚀屏障。 力学性能与环境适应性的双重优势尤为关键。聚脲涂层的拉伸强度达 25MPa 以上,断裂伸长率超过 400%,在海浪冲击下能保持弹性形变而不破裂。-40℃至 120℃的宽温适应性,使其在极地与热带海域均能稳定服役。 三、海洋工程专用涂层系统设计 (一)多层复合防护体系构建 针对海上平台的不同区域,设计差异化的聚脲复合涂层系统。水下区采用 "锌粉底漆 + 聚脲 + 玻璃纤维布" 三层结构:锌粉底漆提供阴极保护(牺牲阳极电流 0.1mA/m2),中间聚脲层厚度 3mm 抵御海水冲刷,玻璃纤维布增强抗冲击性能。 飞溅区则采用 "环氧底漆 + 弹性聚脲 + 纳米陶瓷面漆" 组合。面漆中添加的二氧化硅纳米颗粒,使涂层表面粗糙度降低至 Ra1.6μm,减少海生物附着。 (二)电化学防腐协同技术 将石墨烯填料引入聚脲涂层,制备导电聚脲防护系统,表面电阻<10⁴Ω,可与外加电流阴极保护(ICCP)系统协同工作。 (三)抗生物污损功能设计 在聚脲涂层中添加无毒有机硅防污剂,通过表面低能化原理(表面能<20mN/m)减少海洋生物附着。静态浸泡试验表明,该涂层的生物污损面积在 6 个月后<5%,而普通聚脲涂层的污损面积达 30%。 四、施工工艺与质量控制创新 (一)海洋环境适应性施工技术 开发的湿固化聚脲体系,可在含水率≤20% 的潮湿基面直接喷涂,解决了海上平台维修时基面干燥困难的问题。 (二)自动化施工装备应用 采用爬壁机器人进行高空钢结构喷涂,通过磁吸附装置在垂直表面稳定移动,配备的三维扫描系统实现涂层厚度的精准控制(误差 ±0.2mm)。 (三)海洋环境质量检测体系 建立 "在线监测 + 定期检测" 的质量管控模式。在线监测系统通过光纤传感器实时采集涂层的应变、温度与腐蚀电位数据,预警潜在失效;定期检测采用水下机器人搭载超声波测厚仪,对涂层厚度进行全覆盖扫描。 |