|

船舶聚脲在低温环境下能否正常施工?时间:2025-07-11 作者:德士力新材料【原创】 船舶聚脲涂层的施工质量与环境温度密切相关,低温环境尤其对施工过程构成严峻挑战。在寒冷地区或冬季施工时,能否正常开展船舶聚脲作业,成为行业关注的焦点。 从聚脲材料的固化特性来看,低温会显著延缓反应进程。聚脲由异氰酸酯与氨基化合物通过化学反应固化成膜,这一过程需要适宜的温度激发分子活性。当环境温度低于 10℃时,分子运动速率大幅降低,化学反应速度明显减缓,导致涂层表干和实干时间延长。例如,在 25℃环境下 4 小时即可完全固化的涂层,在 5℃条件下可能需要 24 小时以上才能达到相同固化程度,严重影响施工效率。若温度持续低于 5℃,甚至可能出现固化不完全的情况,涂层始终处于黏软状态,无法形成具有足够强度的保护膜。

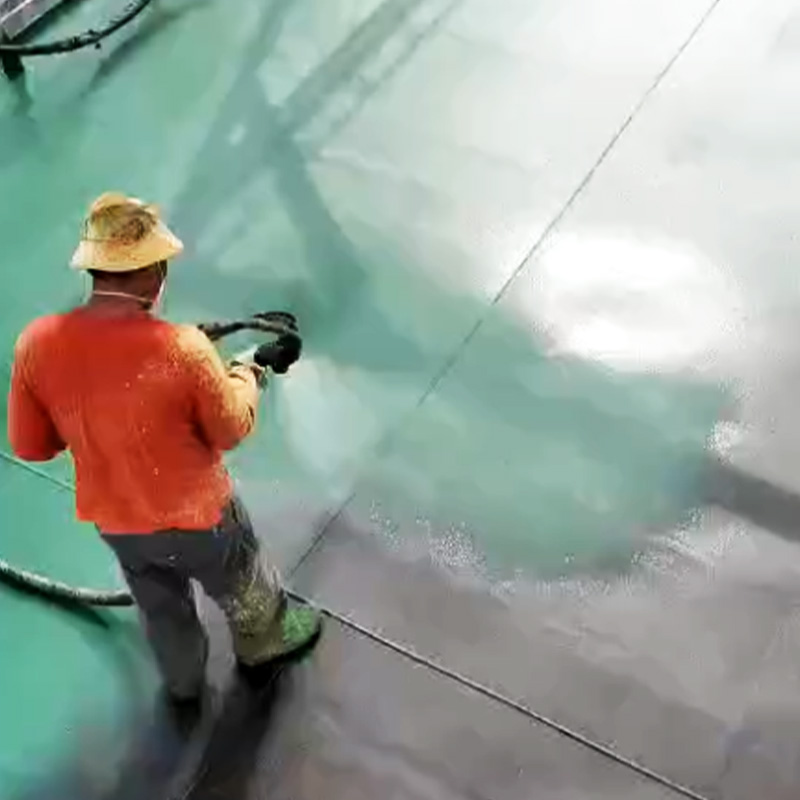

低温还会对聚脲材料的物理性能产生负面影响。材料在低温下黏度显著增加,流动性下降,喷涂时易出现雾化不良、涂层厚度不均等问题。喷枪出口的材料可能因黏度太高而形成块状堆积,导致涂层表面出现蜂窝状气孔或橘皮纹,不仅影响外观质量,更会降低涂层的致密性和防护性能。此外,低温会削弱涂层与船舶基材的附着力,当钢材表面温度过低时,聚脲材料难以充分浸润基材表面的微小孔隙,无法形成牢固的化学键结合,后期使用中易出现鼓泡、剥落等缺陷。 基材预处理质量在低温下也难以保证。船舶聚脲施工前需对钢材表面进行喷砂除锈,达到 Sa2.5 级标准并保持干燥。但低温环境下,钢材表面易凝结露水或冰霜,即使经过喷砂处理,残留的水分也会在低温下迅速冻结。这些潜在的水分在涂层施工后会因温度变化产生蒸汽压力,导致涂层与基材之间出现分层。同时,低温会降低除锈设备的工作效率,砂料在低温下易结块,影响除锈后的表面粗糙度,进一步削弱涂层附着力。 尽管低温对船舶聚脲施工存在诸多不利影响,但通过科学的温控措施仍可实现有效施工。预热处理是核心手段之一,可采用燃气加热枪或电加热板对钢材基材进行预热,将表面温度提升至 15-20℃。预热过程需保持均匀,避免局部过热导致基材变形,同时使用红外测温仪实时监控温度,确保达到理想范围。对于聚脲原料,可采用水浴加热方式将 A、B 组分分别升温至 25-30℃,降低材料黏度以改善喷涂流动性,加热时需严格控制温度,防止异氰酸酯组分因高温发生变质。 施工环境的封闭与温控同样关键。在船舶舱室等封闭空间,可搭建临时保温棚并配备燃油热风机,将施工区域温度稳定控制在 15℃以上。对于露天甲板等开放区域,需选择日间气温较高的时段施工,并使用防风障阻挡寒风直吹,减少热量流失。湿度控制也不容忽视,可配合除湿机将环境湿度降至 60% 以下,避免低温高湿环境下涂层表面出现白霜。 低温施工后的养护措施同样重要。涂层固化过程中需保持环境温度不低于 10℃,可通过保温被覆盖或持续供暖维持温度,确保 72 小时内完成充分固化。固化后的涂层在低温下脆性增加,需避免机械碰撞,待环境温度回升后再进行后续作业。 船舶聚脲在低温环境下无法直接正常施工,但通过原料预热、基材加热、环境温控等综合措施,可创造适宜的施工条件。虽然会增加设备投入和施工成本,但在工期紧张或特殊环境下,这些措施能有效保障涂层质量,为船舶防腐工程提供可靠的技术支持。随着保温技术和材料改性的进步,低温施工的适应性将进一步提升,为寒冷地区的船舶防护工程提供更多解决方案。 |